Synchronisation des câbles

dans les DMC-Funitel

EYRAUD Mathieu - FUZIER Antoine

Année: 2005 / 2006

Comment assurer la parfaite synchronisation des câbles, compte tenu de l'évolution future de la technologie Funitel ?

> Introduction

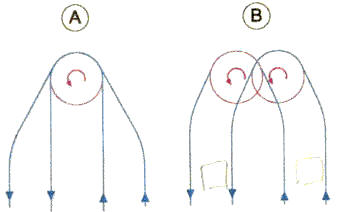

Le Funitel est une remontée mécanique dont les véhicules sont suspendus à deux câbles porteurs tracteurs. Nécessairement, ces deux câbles doivent avoir des vitesses rigoureusement identiques, afin d'éviter une situation de "mise en crabe" des cabines. Depuis la naissance de cette technologie, 2 solutions technologiques (A et B) ont été mises en oeuvre afin de parfaire à cette contrainte :

(A) : Une poulie double gorge, dans laquelle s'enroulent les deux câbles

(B) : Deux poulies, chacune entraînée par deux moto réducteurs asservis entre eux.

Récemment, une troisième solution (C) a été proposée par Denis Creissels, ingénieur reconnu dans le domaine :

(C) : Deux poulies motrices (En haut), entraînée chacune par un moto-réducteur

Une poulie de synchronisation, dans laquelle s'enroule les deux cables

N'ayant jamais été mise en oeuvre actuellement, nous avons voulu nous attacher à valider cette solution et déterminer ce qui l'a poussé à la proposer.

> Démarche

Dans un premier temps, il s'imposait de connaître parfaitement les technologies déjà en fonctionnement, nous avons donc contacté :

-

Les deux principaux constructeurs commercialisant le Funitel, qui utilisent chacun une solution différente, afin de connaître leur point de vue, et ce qui a motivé leur choix technologiques : Le français Pomagalski et l'autrichien Doppelmayr.

-

Les deux seuls exploitants français exploitant le Funitel (LA SETAM : Val-Thorens, et la SAP : La Plagne), qui utilisent eux aussi, les deux technologies, afin de connaître les raisons de leur choix, et leur expérience.

Par la suite, nous avons engagé une démarche de calcul afin de caractériser quantitativement la solution (C), ce qui ne pouvait s'envisager sans un certain nombre de renseignements techniques.

C'est Monsieur Piard, Chef d'exploitation de la station de Val-Thorens, et co-inventeur du Funitel, qui nous a reçu afin de préciser ces éléments.

« La poulie de synchronisation (C) a été imaginée en prévision

de l'évolution de la technologie funitel »

Pourquoi ?

La solution (B) précédemment citée repose sur la mesure des courants absorbés par les deux moteurs des deux brins de câbles. En effet, en cas de désynchronisation, la cabine va se mettre "en crabe", elle ne sera plus parallèle à l'axe de la ligne. Pour que ce phénomène se produise, l'un des câbles, pour faire tourner la cabine sur elle-même, doit avoir une tension supérieure à l'autre : L'un des moteurs devra donc fournir un couple plus important, il consommera donc plus. En détectant l'écart de courant entre les deux moteurs, on en déduit une désynchronisation et la vitesse est ajustée en conséquence.

Il faut savoir que l'écart de tension des câbles généré par une mise en crabe ne peux se manifester dès lors que les cabines sont équipées de quatre pinces. Or, celles-ci sont devenues si performantes qu'il est aujourd'hui possible d'équiper les véhicules de deux pinces. Mais dans cette configuration, la mise en crabe n'est pas détectable par une mesure de courant. Il a donc fallu imaginer une technologie afin de synchroniser les câbles : La poulie de synchronisation (C) est née.

Voilà déjà la réponse à l'une de nos interrogations.

« Telle quelle, la poulie de synchronisation ne peut pas fonctionner correctement »

Pourquoi ?

Pour mettre en oeuvre la poulie de synchronisation, plusieurs solutions sont possibles :

La poulie double gorge

C'est la solution qui vient le plus naturellement à l'esprit. Mais derrière son apparente simplicité, elle souffre d'un gros handicap : Il est quasiment impossible, à l'heure actuelle de réaliser cette poulie telle que ses deux bandages en caoutchouc aient rigoureusement le même diamètre. Elle ne peut donc satisfaire à son cahier des charges : La moindre différence de diamètre provoquera une différence de vitesse des câbles donc un désynchronisation.

La poulie simple gorge

Puisqu'il n'est pas possible d'avoir deux gorges de même diamètre, contentons-nous d'une unique gorge.

Il est à noter que l'alignement des deux câbles dans le même plan définit par la gorge ne pose pas de problèmes, bien qu'ils se croisent.

Le problème n'est pas résolu pour autant : La tension du brin de câble "absorbé" par la poulie motrice est supérieure à la tension du brin "refoulé". C'est une condition nécessaire pour obtenir la mise en mouvement du câble.

En conséquence, le bandage d'un des cotés de la poulie s'écrasera d'avantage que l'autre, d'où une différence de diamètre, et le même problème que précédemment.

La poulie simple gorge sans bandage

Pour s'affranchir de la contrainte géométrique des bandages, ils sont retirés. Dans ce cas, l'angle d'enroulement deviens insuffisant : La limite de glissement du câble dans une gorge en acier est beaucoup plus basse que dans un bandage en caoutchouc : Le frottement est insuffisant, il n'est pas possible d'assurer la synchronisation des câbles.

Considérant ces trois aspects, nous avons redirigé notre problématique : De la validation, nous nous sommes orientés vers la recherche de solutions afin de faire fonctionner correctement le système. En effet, il s'agit d'un réél problème industriel qu'il s'agira de résoudre. Nous n'entendons pas nous substituer aux constructeurs et aux bureaux d'études, mais les solutions que nous vous présentons, semblent, avec les connaissances dont nous disposons, êtres appropriées. Une étude plus approfondie nous permettrai de les valider qualitativement et quantitativement.

1ere solution : Les galets presseurs

Dans cette solution, nous reprenons l'idée de la poulie simple-gorge sans bandages. Nous avons vu que le frottement n'était pas suffisant. Deux solutions sont possibles :

- Augmenter l'angle d'enroulement du câble dans la poulie : Non retenu, car en augmentant cet angle, on réduit l'angle d'enroulement des poulies motrices.

- Augmenter le pression du câble sur la poulie, afin d'augmenter la limite de glissement, à l'aide de galets presseurs. Nous avons retenu cette solution. Elle présente certains avantages : La simplicité de mise en oeuvre, et la possibilité d'utiliser des pièces existantes, notamment des galets utilisés sur les pylônes. C'est un aspect important dans le monde industriel actuel, ou la standardisation des pièces, la diminution des stocks sont primordiaux.

.

.

2e solution : La poulie à gorge bi-cable

Récapitulons :

Simple Gorge |

Double gorge | |

Avec bandages |

|

|

Sans bandages |

|

|

La poulie à gorge bi-cable permettrai de combiner les avantages de la poulie à double gorge, sans bandages en fond de gorge susceptibles de poser un problème de géométrie, mais tout en réglant le problème de la limite de glissement :

Voici la modélisation que nous avons réalisé avec solid-works :

L'intérêt est d'avoir une zone dans la poulie centrale ou les deux câbles s'enroulent simultanément. Les gorges sont alors usinées de telle manière pour que, dans la surface commune d'enroulement, ils se touchent entre eux.

De part leur

tension et la géométrie des gorges, les câbles auront tendance en s'enrouler

vers l'intérieur de la poulie, et donc de se serrer entre eux.

On obtient de fait deux liaisons complètes (Matérialisées par les flèches noires sur le schéma):

- L'une entre les deux câbles, au milieu

- L'autre entre un câble, la poulie et l'autre câble.

Remarques :

- L'épaulement pratiqué au milieu de la poulie évite que le premier câble qui rentre dans la poulie (Vu la disposition des poulies, un câble rentre nécessairement avant l'autre dans la poulie, cf. le schéma précédent). n'aille se loger dans la gorge qui n'est pas la sienne, permettant au deuxième câble de rentrer normalement.

- Il n'y a pas de bandages en fond de poulie, mais deux bandages sont prévus au niveau du point de contact latéraux entre les câbles et la poulie (Zones oranges en haut et en bas). Ils permettent de gagner en adhérence, sans entraver la géométrie de la poulie.

Les câbles de remontées mécaniques sont soumis à divers phénomènes dynamiques, et notamment au phénomène de vrillage (Le câble tourne sur lui-même, dans son axe). La poulie bi-cable est susceptible d'amplifier ce phénomène. Nous avons donc, à l'occasion du Salon de l'Aménagement de la Montagne (SAM), contacté le principal fournisseur de câble français, afin de parfaire le choix du câble. Il s'avère qu'un câble à âme compacte et à torons compactés est idéal pour cette application, de part sa grande stabilité dynamique.

Nous avons voulu connaître l'enroulement minimal du câble dans une poulie motrice afin d'assurer la traction de l'appareil et ainsi, proposer une organisation de la machinerie. Nous avons donc cherché une relation permettant de lier :

- L'angle d'enroulement du câble

- Le coefficient de frottement du câble dans la poulie motrice (Acier / Caoutchouc)

- La tension des brins absorbés et refoulés par la poulie

Par l'intégration d'un élément d'angle dq tout autour de la poulie, on arrive à montrer :

avec Fb la tension du brin absorbé en Newton,

Fa la tension du brin refoulé en Newton,

α l'angle d'enroulement en radians

et f le coefficient de frottement, sans unité

En se basant sur les caractéristiques du Funitel du Grand Fond à Val-Thorens, qui sont :

-

Fb ≈ 36000N

-

Fa ≈ 30000N

-

f = 0,28

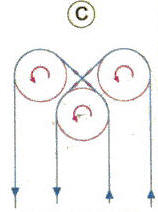

On trouve un angle d'enroulement de l'ordre de 30°. Cette valeur n'est évidement pas cohérente. Il ne faut cependant pas oublier que la méthode de calcul adoptée n'est valable qu'en statique, donc à régime établi. Il faudrait également prendre en compte les accélérations et les freinages, parfois violents, de l'appareil. Nous considérerons pour la suite un angle d'enroulement minimal de 120°. Pour y parvenir, la seule solution consiste à croiser les câbles, comme ci-dessous :

Il est a noter que, bien que les tensions mises en jeu soient importantes, il est possible technologiquement de faire croiser deux câbles, à l'aide de galets de déviation.

> Remerciements

Nous souhaitons adresser nos plus vifs remerciements à :

- La SETAM, le chef d'exploitation de la station de Val-Thorens, Monsieur Piard qui nous a permis de visiter le funitel de Peclet, et

- La société Pomagalski, et plus particulièrement Messieurs Parraz et Michel

- La société Doppelmayr France, Monsieur Ruch

- La société Tréfileurope

- Thomas Maillard (www.remontees-mecaniques.net)

> Photos des funitels français en exploitation :

Funitel 2x33 places à va-et-vient des Marmottes III - L'Alpe d'Huez

Funitel 26 places "Funiplagne" à la Plagne

Funitel 30 places de Peclet- Val Thorens

Funitel 3x33 places à va-et-vient des Bouquetins - Val-Thorens